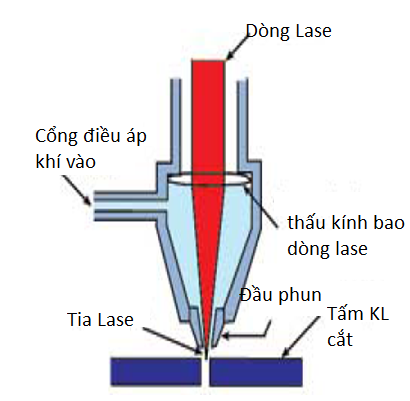

Trong quá trình cắt Laser, khí được sử dụng để thổi các kim loại lỏng nóng chảy. Thông thường, khí thường hoặc Oxy được sử dụng vì nó sẽ gia tăng tốc độ cắt thông qua quá trình đốt cháy oxy hóa. Tuy nhiên, với các bề mặt yêu cầu không bị oxy hóa để đảm bảo độ sáng bóng thì việc sử dụng các loại khí hiếm như Nito, Argon là cần thiết.

Các kim loại cắt yêu cầu khí hiếm thường là thép không gỉ.

LASER BAO GỒM:

- L – Light/ Ánh sáng

- A – Amplification/ khuếch đại

- S – Stimulated/ Kích thích

- E – Emissions/ Phát tán

- R – Radiation/ Bức xạ

KHÍ NITƠ TRONG CÔNG NGHỆ CẮT LASER

Trong quá trình cắt Laser, khí được sử dụng để thổi các kim loại lỏng nóng chảy. Thông thường, khí thường hoặc Oxy được sử dụng vì nó sẽ gia tăng tốc độ cắt thông qua quá trình đốt cháy oxy hóa. Tuy nhiên, với các bề mặt yêu cầu không bị oxy hóa để đảm bảo độ sáng bóng thì việc sử dụng các loại khí hiếm như Nito, Argon là cần thiết.

Các kim loại cắt yêu cầu khí hiếm thường là thép không gỉ.

Nito là loại khí trơ phụ trợ trong quá trình cắt, cung cấp để thổi vệ sinh các kim loại nóng chảy phát sinh trong khu vực cắt.

Nito là loại khí trơ phụ trợ trong quá trình cắt, cung cấp để thổi vệ sinh các kim loại nóng chảy phát sinh trong khu vực cắt.

Vùng ứng dụng của Nito cho cắt vật liệu:

- Thép không gỉ

- Hợp kim Niken

- Nhôm và hợp kim nhôm

- Vật liệu dễ cháy

Ngoài ra, Nito được dùng để vệ sinh và làm sáng bề mặt cắt các vật liệu không đóng xỉ hoặc kim loại thuần

1. Nito lỏng

Nito có thể được tạo từ Nito lỏng qua quá trình bay hơi. Thông thường sẽ được sử dụng máy tăng áp lên dải áp suất làm việc khoảng 20~40 bars. Áp lực khí vào thường khoảng 7 bars. Lưu lượng khí yêu cầu phụ thuộc vào hệ thống cắt Lase khác nhau.

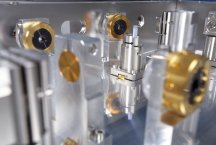

2. Sạch dầu và áp lực ổn định

Lượng dầu còn lại không được quy định rõ, tuy nhiên càng thấp càng tốt để đảm bảo không bị ảnh hưởng làm mờ đến thấu kính.

Sự ổn định của áp lực khí cũng là yêu cầu thiết yếu.

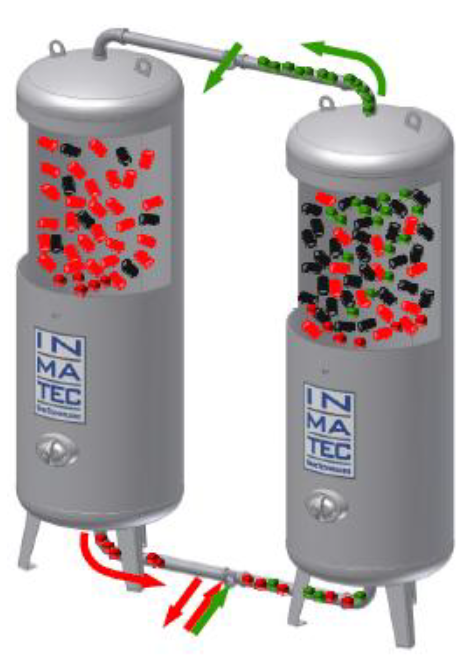

Công nghệ tạo khí Nito PSA

- PSA- Pressure Swing Absorption- là công nghệ tạo khí Nitơ dạng sàng tách phân tử dưới tác dụng hấp thụ thẩm thấu áp suất cao và chuyển đổi tuần hoàn giữa các cụm cột cacbon hoạt tính.

- Dưới tác dụng của áp lực cao và đặc tính hoạt tính của Carbon, dòng khí nén đi vào qua rất nhiều tầng hạt CMS, các phân tử Oxy sẽ bị “bắt” dần vào các lỗ do kích thước nhỏ hơn lỗ, các phân tử Nitơ lớn hơn nên tiếp tục đi qua. Tùy thuộc vào độ tinh khiết yêu cầu mà khối lượng hạt CMS sẽ được tính toán phù hợp.

| – Trên mỗi phân hạt CMS được gia công nhiều lỗ với kích thước 3 Angstrom (1 angstrom = 0.1 Nanomet)

– Kích thước phân tử Oxy: 2.9 angstrom – Kích thước phân tử Nitơ: 3.1 angstrom |

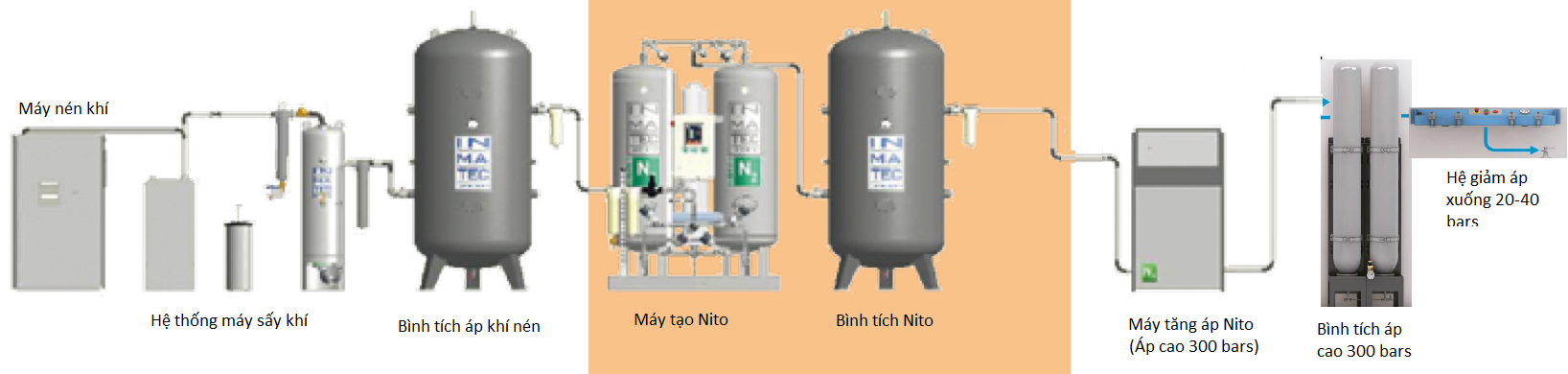

Sử dụng trực tiếp Nito với áp lực khoảng 20-40 bars

- Tổ hợp máy nén khí giúp tạo ra khí nén sạch, áp lực thấp (5-8 bar)

- Máy tạo Nito PSA tạo dòng Nito áp thấp

- Máy tăng áp Nito lên áp lực sử dụng (20-40 bars)

Ưu điểm:

– Máy tăng áp nhỏ

– Áp lực thấp nên an toàn

Nhược điểm:

– Công suất máy Nito/ máy nén khí đòi hỏi lớn

– Đầu giờ sản xuất phải đợi vì không có đủ Nito dự trữ, ảnh hưởng đến sản xuất

– Chi phí tổng thể cao.

Sử dụng thông qua hệ tang áp cao (300 bars)

- Tổ hợp máy nén khí giúp tạo ra khí nén sạch, áp lực thấp (5-8 bar)

- Máy tạo Nito PSA tạo dòng Nito áp thấp

- Máy tăng áp Nito lên áp lực lớn (~300 bars)

- Hệ tích áp cao 300 bars và hệ giảm áp đến áp sử dụng (20-40 bars)

Ưu điểm:

- Có hệ thông trữ áp cao 300 bars, do đó áp lực sử dụng luôn ổn định. Hơn nữa với đầu mỗi ca sản xuất luôn có thể vận hành máy Laser ngay với lượng Nito dự trữ trong bình này

- Máy Nito nhỏ hơn

- Giá thành tổng thể thấp, chi phí điện năng thấp.

Nhược điểm: Áp lực cao, do đó hệ thống thiết bị cần được vận hành và bảo dưỡng theo khuyến cáo để đảm bảo an toàn.

KHÁCH HÀNG TIÊU BIỂU